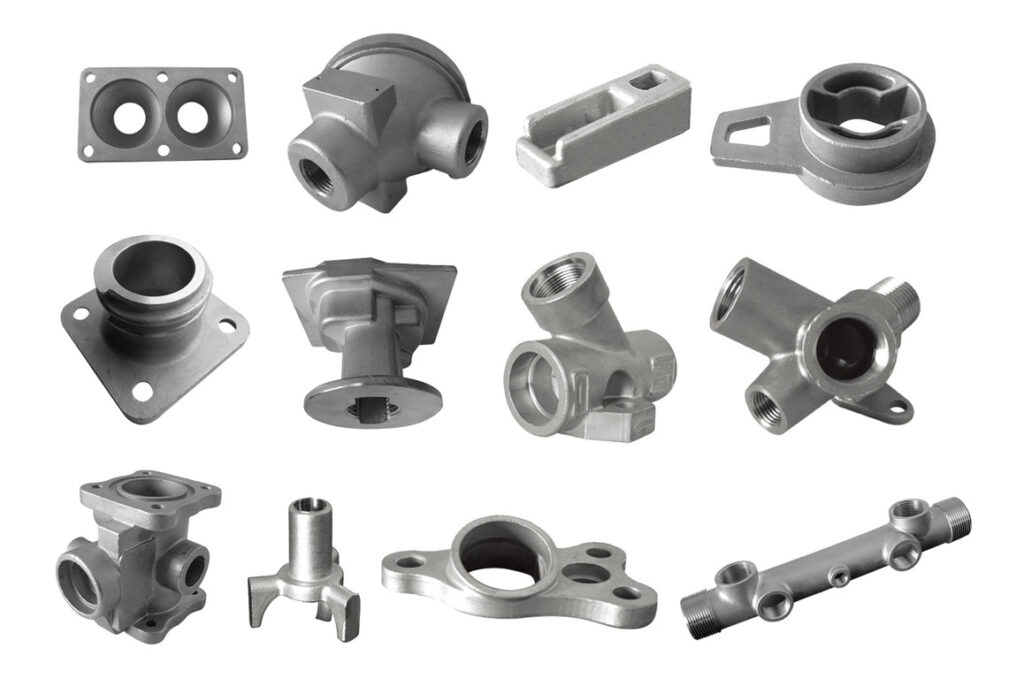

弊社 ベトナム 合弁工場の実際の製造の写真を使用してロストワックス (精密鋳造) の工程 を紹介させていただきます。

この記事では ロストワックス (精密鋳造) の工程を簡単に紹介させていただきますので、ロストワックス (精密鋳造) へ興味を持って頂けましたら幸いです。

1. ワックスインジェクション

最初に金型にワックスを注入してワックスを製品の形に成形します。

2. ワックスツリー成形

同時に製品の形に合わせたワックスツリーを成形します。

3. ワックス修正

最初の工程で成形されたワックスを一つ一つ丁寧にバリ等を削って修正していきま す。

4. ワックスツリー組付

修正が完了したワックスをこちらも手作業でこてを使用してワックスツリーに組付けていきます。

5. ワックス洗浄

その後、組み付けが完了したワックスツリーを洗浄し、汚れを取ることで異物の混入を防ぎます。

6. シェルモールド製作

次にワックスツリーにスラリーという泥と砂を交互につけてワックスをコーティングしシェルモールドを製作していきます。コーティングと次の乾燥の工程を交互に4~6回繰り返します。

7. シェルモールド乾燥

先ほど泥と砂を交互につけたシェルモールド乾燥させて固めていきます。ワックスは温度と湿度の影響を受けやすいため一定の温度湿度で管理することが重要になります。

8. 脱蝋(ワックス抜き抜き取り)

コーティング、乾燥を繰り返して固まったシェルモールドからワックスを溶かし出します。これでシェルモールドの中が製品の形の空洞になります。

-1024x588-1.jpg)

9. 焼成(シェルモールドを固める)

空洞になったシェルモールドを焼成することで更に固めて次の鋳込みに耐えれるように強度を上げます。

10. 鋳込み

強度が上がったシェルモールドに溶解した湯を流し込みます。

11. 型ばらし

流し込んだ湯が固まったらシェルモールドを粉砕機でばらしていきます。

12. 切削

製品がツリーについて出来上がるので、ツリーから切り離していきます。

13. 湯口研磨

先ほど切断で切り離した際に製品にツリーが少し残ってしますので、一つずつ研磨していきます。

弊社の ベトナム 合弁工場 の製造工程の写真を使用し ロストワックス の工程を紹介させていただきました。

ロストワックス化をご希望の場合、その他お困りごとがございましたらお気軽にお問い合わせください。

ロストワックス (精密鋳造) 関連記事

ステンレス ロストワックス鋳物成形品